工业4.0:制造业的变革

工业格局正在发生转变,技术正在弥合制造业的数字世界和物理世界之间的差距。被宽泛地称为“第四次工业革命”的智能互联系统正在贯穿制造业的整个价值链和支持活动中,其新面貌被称为“工业4.0”。在未来十年,工业4.0预计将为全球经济增加14.2万亿美元。

意义

工业4.0恰当地意味着降低成本、提高效率和生产力、加快工作速度和规模、提供更智能、更高效的产品和服务。它也指工业物联网 (IoT)。在这里,产品和服务互联、收集数据、与用户沟通并提供额外服务。所有部门的所有流程都实现了数字化,公司将制造的各个方面与技术相集成,从而改善整个价值链。这也导致了改进简单产品的新方面,这可以促进公司的增长。

在这个制造时代,物理元素与通信、数据和IT流程融合,将传统工厂转变为小型工厂。整个工业生态系统发生变化,机器与其他机器和产品互动,实时交付、分析和共享收集到的数据,从而推动关键决策。简而言之,不仅仅是机器生产输出,而是产品告知机器必须做什么。机器人由机器学习算法或人工智能操作,而网络物理生产系统(物联网通过互联网实时相互作用以及与人类互动)监控工厂中正在进行的物理过程并做出分散式决策。

背景

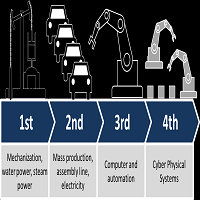

工业革命始于18世纪的英国,当时制造业依靠水力机和蒸汽机进行,从农业市场转向制造业生产。在19世纪或第二次工业革命中,大规模生产是通过劳动分工和电力(电流于1831年被发现)实现的。此后,在20世纪70年代的工业3.0时期,制造业通过电子技术、计算机和IT技术实现了自动化。它还继续进行一些自动化过程,借助机器人和机器代替装配线上的工人,并提高了精度。今天,它是“网络物理生产系统”,即物理世界和虚拟世界的融合。

智能工厂

工业4.0由云等系统推动,这些系统增强了可扩展性、灵活性和资源效率,并根据人工工作周期进行定制调整,同时考虑安全、物流、时间、可持续性和配置问题以及响应能力。在生产中部署此类系统会导致“**智能工厂**”。这种“智能工厂”的产品、流程和资源具有自我适应性,同时符合适应性、学习特性、容错性和风险管理、灵活性和实时响应等问题。借助分析和大数据,可以利用实时数据获得有意义的见解并实现实时决策。由于一切都是“互联”的,因此自动化和个人互动都增加了。传感器控制机械活动,社交媒体增强了组织内部和外部媒介之间的协作。

智能工厂必须包括

- 关联性:机器、人和传感器相互连接。

- 透明度:通过数据传感器,创建物理世界的虚拟副本以分析信息。

- 技术性:系统能够支持人类解决问题和做出决策。

- 分布式决策:网络物理系统足够智能,可以自治或自我管理,并自行做出简单的决策。

“智能工厂”导致供应链和生产线的增长。通过更高水平的自动化和数字化,可以获得更优质的产品,同时也提高了成本效率。此外,由于透明度和灵活性,小型公司能够在国际层面具有竞争力。

全球转变

2013年,德国政府的一项战略倡议宣布了工业4.0,其中,随着计算机化的发展,制造业将在没有人为参与的情况下运作。德国总理安格拉·默克尔将工业4.0称为“迅速应对在线世界与工业生产世界融合的工具”。

除了德国,美国也正在参与构建智能制造平台,使各种规模的制造组织能够获得满足其需求的技术。其他纷纷效仿的公司包括通用电气、AT&T、思科、英特尔、力克、博世、费斯托、SAP、通快、威腾斯坦、埃森哲等。

更多示例:微软Azure,一个基于云的工业操作系统,为工厂提供软件,用于将数据传感器、云网关等集成到单个网络中,从而可以在人和技术(数据点)之间交换数据和指令。

相比之下,英特尔的工业和能源解决方案提供智能工厂所需的硬件,例如摄像头、机器人传感器、检测器等,这些硬件可以就维护需求、生产阶段、功耗等方面进行数据通信。IBM还开发制造环境中所需的物联网基础设施的硬件组件,例如使用认知API的设备、基于区块链技术的虚拟货币(比特币)等。

利弊

工业4.0系统出现了一些问题,例如数据安全问题、生产技术的完整性、自动化导致的失业、可靠性、持久性、市场波动以及与网络物理系统相关的成本高昂。但好处大于弊端。在人类在极其危险的环境中工作的情况下尤其如此。如果在制造过程的所有阶段都有数据可用,则可以管理供应链。利用增强现实和多节点交互,工业助理结构将帮助工人理解网络物理生产系统并通过数字社交媒体进行协作。这也将导致根据需求轻松适应产品和服务,从而提高生产力——这对印度等国家有利,因为“印度制造”运动正在使印度朝着成为制造业中心的道路迈进。

工业4.0是制造/工厂生产的下一个巨大飞跃,当与技术结合使用时,它是工业发展的必然未来。它无疑将成为制造业的国际表达。

数据结构

数据结构 网络

网络 关系数据库管理系统 (RDBMS)

关系数据库管理系统 (RDBMS) 操作系统

操作系统 Java

Java iOS

iOS HTML

HTML CSS

CSS Android

Android Python

Python C语言编程

C语言编程 C++

C++ C#

C# MongoDB

MongoDB MySQL

MySQL Javascript

Javascript PHP

PHP