- 车间管理教程

- 车间管理 - 首页

- 车间管理 - 简介

- 生产类型

- 车间管理 - 布局

- 车间管理 - 流程

- 车间管理 - 设置

- 车间管理 - 控制

- 车间管理 - 沟通

- 车间管理 - 组织

- 车间管理 - 安全

- IT与自动化

- 车间管理有用资源

- 车间管理 - 快速指南

- 车间管理 - 资源

- 车间管理 - 讨论

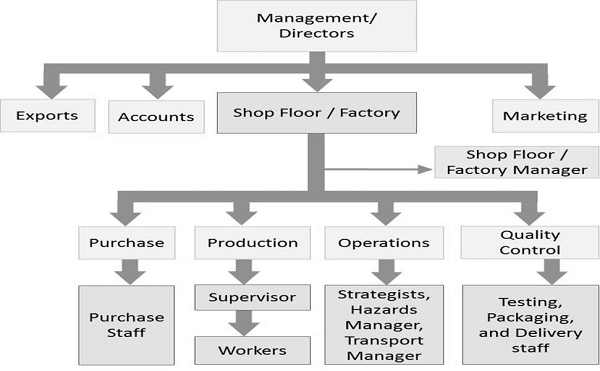

车间管理 - 组织

在一个团结协作、共同目标的平衡组织中,才能获得成功。

——英国作家亚瑟·赫尔普斯

车间是大型组织内的一个小组织。它是企业中所有有形生产发生的一个子集。在一个车间内,有各种较小的部门、业务和职责。

车间部门

以下部门在工厂或车间下运作:

- 采购部门

- 生产部门

- 运营部门

- 质量控制部门

现在让我们详细讨论这些部门。

采购部门

它负责识别采购需求,接收报价或建议并采购所需材料。采购部门确定供应商的合规性,与供应商打交道,并评估进货材料的成本和质量。最后,它与会计部门处理实际采购。

生产部门

它分三个阶段进行,如下所示:

生产前 - 通过检查、固化或清洁来准备材料以供使用。

生产 - 将材料用于实际生产/组装/加工。

生产后 - 根据类型/变体对成品进行分类并进行包装。

生产部门负责创建/制造产品,如有需要,还可提供不同的变体。它还努力以零缺陷的方式进行制造或组装。

运营部门

该部门负责指导和发展。它确定流程和产品数量,规划和控制车间工作流程并指导车间运营。它还负责按时交付成果。

质量控制部门

它负责根据设定的最佳质量标准对产品进行测试。它确保产品没有被污染或损坏。它批准或拒绝原材料、成品或包装材料。在发送到调度或分销部门之前,它会审查所有关于订单质量和完整性的记录。该部门调查客户投诉并与供应商保持良好关系。

车间工作人员

车间会有许多工作人员,其中最重要的有:

- 车间经理

- 主管

- 工头

- 工人

- 操作员

现在让我们了解这些人员各自的角色和责任。

车间经理

经理负责管理车间的人员和资源。他还负责培训新员工和下属,向他们介绍工作文化并解决他们与工作相关的问题。车间经理需要与生产经理密切合作。

主管

主管负责跟踪车间运营情况,如果出现问题,则将其告知相关人员。他担任车间经理的助手,他的主要职责是完成工作。

工头

他们凭借工作经验而不是正式培训获得职位。他们在车间经理的领导下从事与主管相同的工作。他们教导其他人如何正确有效地执行任务。他们阅读并遵循设计或草图。如有必要,他们可以建议更改。他们联系私人供应商以获取机械和设备。在与组织外部的其他部门或机构合作时,他们也是联络点。

工人

他们是让事情发生的人。工人的职责是通过组装、调整和旋转、分类、包装和准备分销来生产产品。工人直接操作工具和机器来制造产品。

操作员

他们是熟练掌握某些特定职能的工人。他们是工人团队的一部分。他们需要接受操作机器或学习技能的培训。他们还需要接受正式的基础教育。

经理在员工培训中的作用

经理有责任对下属进行培训。经理应遵守以下规程:

将员工培训视为建设性事件,而不是将其视为机器停机时间和生产损失。

建立一个知识库,其中包含培训资源,例如视频、录制的研讨会、书籍和说明手册。

让员工轻松访问知识库。

根据员工的认知水平制定培训课程结构。

联系外部培训机构,对员工进行专用机器或模拟器的培训。

车间组织混乱会发生什么?

以下是车间组织混乱的一些最常见后果。

- 工人找不到工具和设备。

- 设备或机器开始老化。

- 车间空间、工作时间和精力被浪费。

- 此外,很难量化浪费。

- 材料或成品容易损坏。

- 它会造成事故危险。

车间整洁的5S计划

5S计划是一种使车间活动精益化的方法。它是在日本开发的,旨在增强准时制 (JIT) 生产。它包括五个日语单词,描绘了保持车间井然有序、最大限度地减少浪费和提高效率的指导方针。

整理 (Seiri)

这意味着只保留所需物品,并从工作区域清除不需要的物品。一些最常见的例子如下:

移除所有未使用的零件。

减少或消除工作场所的障碍。

将无法立即移除的不必要物品放在红牌区域。

防止工作区域堆积不必要的物品。

只使用足够用于立即工作的材料。

建立工具和信息交换的公共区域。

整顿 (Seiton)

这意味着将工具、设备和信息按适当顺序放置,以便将来可以轻松找到它们。一些例子如下:

以主题方式排列所有必要的物品,以便于获取。

使用后将工具放回原处。

将工具放在工作站附近。

移动工具和设备时保持安全。

将所有常用组件和零件放置在工作场所附近。

清洁 (Seiso)

这意味着清洁工作场所。一些常见的例子如下:

根据设定的清洁频率清洁您的工作场所。

防止工具、机器和其他设备损坏。

保持工作场所安全、轻松且令人愉悦。

到位后,任何不熟悉环境的人必须能够在 5 秒内在 50 英尺内检测到任何问题。

标准化 (Seiketsu)

这意味着始终遵循最佳实践。

确定并建立工作区域中的最佳实践。

规范员工之间的最佳工作实践。

在共享工具、设备和其他机器时建立工作流程。

分配谁负责哪些活动。

维持 (Shitsuke)

这意味着在没有人告知的情况下保持上述四个指导方针。

留出一些时间来养成最佳工作习惯。

通过以结果为导向的培训课程进行授权。

观察和欣赏纪律。

5S计划的益处

以下是实施5S计划的一些重要和直接的好处:

减少机器停机时间。

提高安全性。

提高秩序性。

提高员工生产力和效率。

改善员工之间的合作和积极性。

改善客户感知。

在下一章中,我们将详细讨论车间至关重要的安全方面。