- 项目管理概念

- 项目管理主页

- 基于活动的成本计算

- 敏捷项目管理

- 基础管理技能

- 基础质量工具

- 标杆管理流程

- 因果图

- 变更管理流程

- 沟通障碍

- 沟通渠道

- 沟通方法

- 沟通模型

- 沟通管理

- 冲突管理

- 危机管理

- 关键链计划法

- 关键路径法

- 决策过程

- 实验设计

- 有效的沟通技巧

- 有效的演示技巧

- 企业资源计划 (ERP)

- 事件链方法

- 极限项目管理

- 甘特图工具

- 准时制生产 (JIT)

- 知识管理

- 提前期、滞后期和浮动时间

- 管理最佳实践

- 管理风格

- 目标管理 (MBO)

- 蒙特卡洛分析

- 激励理论

- 谈判技巧

- 组织结构

- PERT估算技术

- PRINCE2项目方法

- 帕累托图工具

- 强大的领导力技能

- 基于流程的管理

- 采购文件

- 采购管理

- 项目活动图

- 项目章程

- 项目合同类型

- 项目成本控制

- 项目启动会议

- 项目经验教训

- 项目管理方法

- 项目管理办公室 (PMO)

- 项目管理流程

- 项目管理工具

- 项目管理三角形

- 项目经理目标

- 项目组合管理

- 项目质量计划

- 项目记录管理

- 项目风险类别

- 项目风险管理

- 项目范围定义

- 项目选择方法

- 项目成功标准

- 项目时间管理

- 项目人力资源管理

- 项目管理软件

- 质量控制 (QC) 和质量保证 (QA) 流程

- RACI矩阵工具

- 表彰和奖励

- 需求收集

- 资源平衡

- 人员配备管理计划

- 利益相关者管理

- 工作说明书 (SOW)

- 压力管理技巧

- 结构化头脑风暴

- 继任计划

- 供应链管理

- 团队建设项目

- 团队激励

- 平衡计分卡

- 光环效应

- 自制或外购决策

- 七法则

- 虚拟团队

- 全面生产维护 (TPM)

- 全面质量管理 (TQM)

- 传统项目管理

- 工作分解结构 (WBS)

全面生产维护 (TPM)

引言

全面生产维护 (TPM) 是一种维护活动的概念。在结构上,全面生产维护与全面质量管理 (TQM) 的许多方面相似,例如员工赋权、管理层的承诺、长期目标设定等。

此外,员工对自身工作和责任态度的改变也是两者之间另一个相似之处。

维护是任何组织的关键方面之一。谈到维护,它可能代表着商业组织内的许多领域和方面。

为了使组织能够正常运作,每个运行中的流程、活动和资源都应该得到适当的维护,以保证其质量、有效性和其他生产力因素。

TPM 是一个将组织的维护方面置于聚光灯下的流程。虽然传统的管理方法将维护视为非盈利活动,但 TPM 对此进行了制衡。

随着对 TPM 的重视,维护停机时间已成为制造或生产过程本身不可分割的一部分。现在,维护事件按照有组织的计划进行适当的安排和执行。

维护事件不再在生产需求低或生产线物料流量低时仓促进行。

通过实践 TPM,组织可以避免生产中断和计划外维护。

历史

TPM 的起源是 TQM。TQM 是在二战后日本关注质量问题后发展起来的。

作为 TQM 的一部分,对工厂维护进行了审查。虽然 TQM 是组织最佳的质量方法之一,但一些 TQM 概念并不适合或无法在维护领域有效运作。

因此,需要开发一个单独的实践分支来解决与维护相关的独特条件和问题。这就是 TPM 作为 TQM 的分支被引入的原因。

虽然 TPM 的起源背后有一个故事,但起源本身却受到许多方面的争议。

一些人认为 TPM 的概念大约四十年前由美国制造商提出,另一些人则认为 TPM 由日本汽车电气设备制造商提出。无论起源如何,TPM 现在都可以在全球范围内使用。

实施

在开始为组织实施 TPM 概念之前,应使组织员工相信高层管理对 TPM 的承诺。

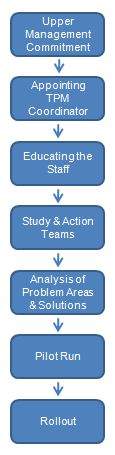

这是在组织中建立良好的 TPM 实践的第一步,如下所示。

为了强调高层管理的承诺,组织可以任命一名 TPM 协调员。然后,协调员有责任向员工讲解 TPM 概念。

为此,TPM 协调员可以制定内部设计的教育计划,也可以从组织外部聘请。通常,在组织中建立 TPM 概念需要很长时间。

一旦协调员确信员工已准备好,“学习与行动”团队便会开始运作。这些行动团队通常包括直接面对维护问题的人员。

机器操作员、轮班主管、机械师和高层管理人员的代表也可以包括在这些团队中。通常,协调员应该领导每个团队,直到选出团队负责人。

然后,“学习与行动”团队将被赋予各自领域的责任。团队应该分析问题领域,并提出一些建议和可能的解决方案。

在研究眼前的问题时,会同时进行标杆管理流程。在标杆管理中,组织确定行业中某些机械和流程定义的特定生产力阈值。

一旦确定了纠正问题的合适措施,就该将它们付诸实践了。作为安全措施,这些措施只应用于生产线中的一个区域或一台机器。

这作为试点项目,TPM 团队可以衡量结果,而不会危及整个公司的生产力。如果结果成功,则将相同的措施应用于下一组机器或区域。通过遵循增量过程,TPM 将任何潜在风险降到最低。

结果

世界上大多数一流制造公司都将 TPM 作为其组织中的综合实践。福特、哈雷戴维森和 Dana Corp. 只是其中几个值得一提的例子。

所有这些顶级企业在实施 TPM 后都报告了高生产力提高率。作为基准,几乎所有采用 TPM 的公司都在许多领域报告了接近 50% 的生产力提高。

结论

如今,面对日益激烈的竞争和严峻的市场,TPM 可能会决定一家公司的成败。TPM 已经是一个经过多年验证的项目,尤其是在制造业的组织可以毫无风险地采用这种方法。

在推出 TPM 时,应对员工和高层管理人员进行 TPM 教育。组织应该为 TPM 制定长期目标。